|

Es werden alle Bereiche der Folienkonfektionierung abgedeckt,

angefangen bei der Beschickung einer Maschine mit Folie, über den Folientransport durch alle Bearbeitungszonen hindurch

bis hin zur Ablage des Produkts und dessen Verpackung.

Folientransport

Viele Produkte stellen erhöhte Anforderungen an die Beanspruchung der Folie bei der Konfektionierung.

Dazu gehört ein schonender Materialtransport durch die Maschine. Es geht dabei wesentlich um die Umwandlung

der intermittierenden Folienbewegung (Vorzugsbewegung) in eine gleichförmige Bewegung. Diese Aufgabe wird von

dynamischen Folienspeichern übernommen. In der Praxis verwendet man sog. Kontiabzüge. Kontis puffern

gleichfalls die Start- und Stopphase der Maschine und erforderlichenfalls die Leertaktphase. Bei vielen Maschinen

besteht ein erheblicher Bedarf an Verfeinerung des dynamischen Verhaltens der Folienspeicher. Dies

betrifft sowohl die Software als auch die Mechanik. Bei der Folienabwicklung werden überwiegend

umfangsangetriebene Abwickeleinrichtungen eingesetzt. Ihr Nachteil: Die Folie wird beim Beschleunigen

und Verzögern gezerrt. Die Lösung: Zentrumsgetriebene Abwicklungen.

Temperaturregelung

Die Produktqualität (Nahtfestigkeit u. -aussehen) hängt entscheidend von der Reproduzierbarkeit

und der Konstanz der Schweißtemperaturen ab. Viele Maschinen besitzen eine unzureichende Temperaturregelung der

Siegelwerkzeuge (Schweißbalken, Glühband, Heißluft). Zur Erreichnung konstanter Temperaturen kommen

vorgesteuerte Temperaturregler zum Einsatz, die den unterschiedlichen Maschinenzuständen Rechnung tragen.

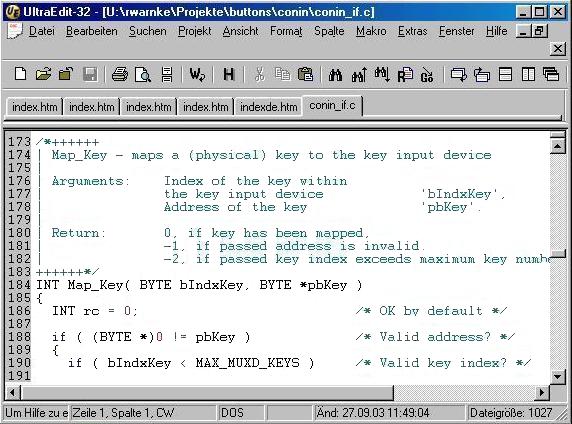

Diese Temperaturregler sind mit wenigen Hardwarekomponenten im wesentlichen in Software realisiert, wobei

vorhandene Resourcen Ihrer Steuerung genutzt werden. Damit sind diese Regler relativ preisgünstig und

flexibel.

Rezepturverwaltung

Um beim Produktwechsel - Wechsel zwischen unterschiedlichen Formaten, Foliendicken und -typen - die Richtzeiten gering zu halten

und gleichfalls eine reproduzierbare Qualität zu erzielen, bietet sich eine Rezepturenverwaltung an.

Dabei werden anhand von Produktprofilen die Werte der relevanten Maschinenparameter (z. B. Schweißzeit und -temperatur, max. Taktleistung usw.)

automatisch eingestellt. Werkzeuge (Lochstanzen, Leimauftrag, Druckköpfe usw.) werden auf vorgeschriebene Positionen bewegt,

um den unterschiedlichen Formaten zu entsprechen. Ein Programm zur Kommunikation mit dem Benutzer ermöglicht die Eingabe, die Speicherung und

den Abruf von Rezepturen.

Sie erhalten Automatisierungslösungen in jeglichem Umfang unabhängig vom Alter Ihrer Anlage. Durch eine eingehende Analyse

des zu automatisierenden Produktionsschritts und der Voraussetzungen Ihrer Maschine wird ein wirtschaftlich vertretbarer Aufwand ermittelt

und eine zuverlässige Berechnung der Kosten durchgeführt.

|